智界“含華量”再升級:深圳建設計中心,工廠由華為深度賦能

車壹條 | 01-13

22635

22635

余承東一則智界V9官宣的消息,打破了智界汽車持續數月的沉寂。更炸裂的是緊隨其后,前比亞迪高管趙長江轉載了這則內容,并配文“在技術爆炸的今天,一輛頂級MPV的終極形態,應該什么樣?”

這似乎對應上了此前業內瘋傳“趙長江加盟智界汽車”的傳聞。

巧合的是,就在智界V9線上發布當日,智界汽車進行了新工廠落成的第一次媒體開放日。在這場活動中,壹哥感受到的最大變化是,智界汽車的運營模式,可能要走向“完全由華為主導”的新模式。

全新工廠落成,告別“共線生產”

最明顯的變化,是智界在蕪湖奇瑞生產園區擁有了獨屬于自己的工廠。

據了解,由鴻蒙智行打造的S7、R7是這座全系工廠唯二正在生產的車型。

同時和此前不一樣,該工廠的所有技術和生產模式,均是由華為全面主導,以華為全棧技術為基因創造的新工廠,并且是首個正式通過國家智能制造能力成熟度四級認證的新能源工廠。

直白點說,這是鴻蒙智行中第一座由華為牽頭建立的新工廠,由此也打破了鴻蒙智行以往慣例中“華為負責定義產品,傳統車企負責生產制造”的模式,同時定義了“純血鴻蒙”在制造層面的標準。

走進工廠的第一印象,就是人工特別少,智能化機械特別多。除了總裝車間還保留大量人工作業之外,沖壓、焊接以及質檢等工位,幾乎已經沒有工人出現的影子。

這就是智界AI超級工廠以及華為技術全面賦能的精髓:用定義智能汽車的方式定義智能工廠,從底層芯片、操作系統到云端數據與生態,都有AI技術貫穿始終。

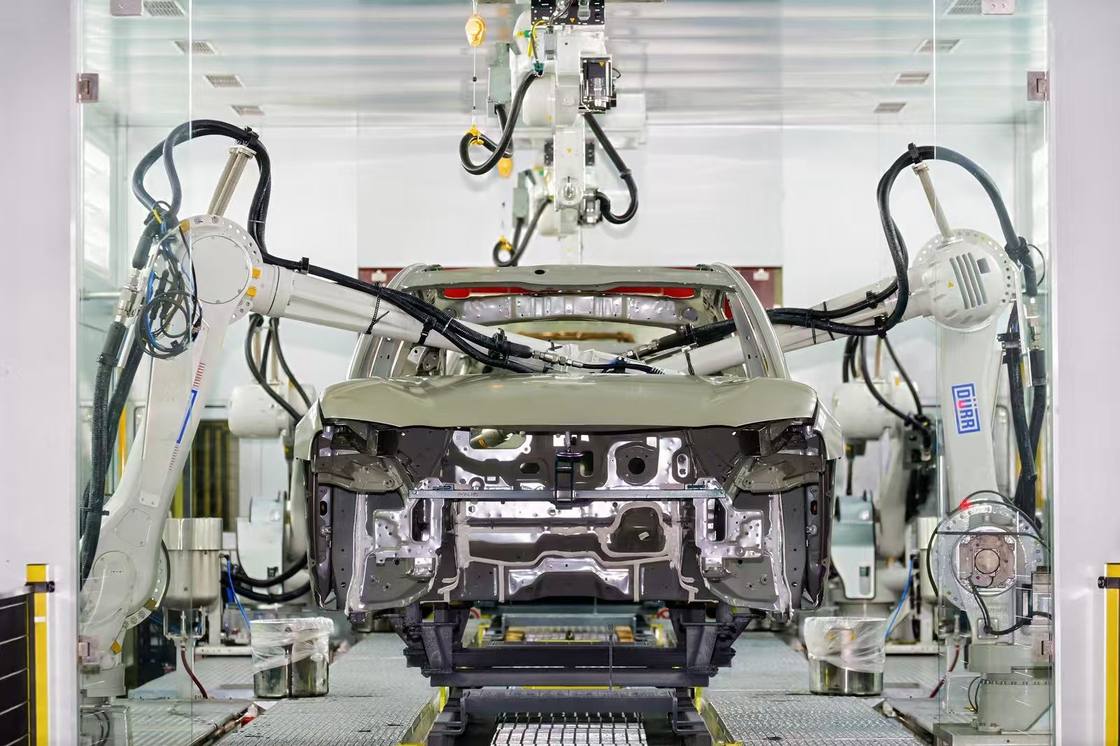

例如汽車生產環境常用的機械臂,在華為的技術加持下,已經可以實現從零配件抓取、拼接、組裝的所有流程,關鍵工序100%自動化。

在沖壓車間,只需要4秒就可將鋼板壓制成型,180秒內完成模具智能切換;焊接車間,14臺機器人共同作業的情況下,可以在60秒以內完成超過100個焊點焊接,并同步進行AI視覺在線測量,確保車身“拼接的精準度。

涂裝車間因為需要處于完全無菌環境中,所以并未開放參觀。但是公開資料顯示,該車間共有160余臺德國杜爾機器人,可對車身進行全自動噴涂,生產節拍同樣達到1分鐘/臺,并同步進行700項以上的漆面AI檢測。

總裝車間雖然是人工占比最大的車間,但仍然配備了天幕、底盤等6大自動化裝配站,依靠智能化設備縮減了許多之前需要人工作業的步驟。

比如輪胎安裝區域,已經可以實現四個機械臂將四輪同步擰緊的完全自動化,每個輪胎的打緊力度都能進行實時監測和反饋。同時該車間很多關鍵區域,甚至可以實現“黑燈化”作業(完全關閉燈光,工廠也能照常運轉)。

通過幾大車間的數據可知,智界AI超級工廠的生產節拍是60JPH,即每分鐘下線一臺車。這樣的節奏放在汽車制造行業中,算得上是第一梯隊。

保量保質,智界尋求獨立運作

保證生產質量,在智界AI超級工廠中被視作比生產節拍更重要的指標。而監測這些生產質量數據的關鍵工具還是AI。

在這座工廠內,擁有基于大量數據與先進算法的決策中樞,能夠實現生產后的質檢、運維等全流程智能決策。簡單來說,廠房中的任意操作,都能被記錄下來并且和規范進行對比。

在沖壓車間,每個沖壓件都擁有自己的檔案,方便在此后進行全生命周期的追溯。焊裝焊點參數100%實時群控采集,關鍵焊合格率必須要達到100%。

至于檢測流程中的標準,華為的規定是在AI視覺檢測涂膠、間隙、面差的環節中,精度要達到達±0.2mm。這相較于行業平均值±0.5mm的標準低了50%以上。

華為主導、死磕智能和品質,智界汽車的關鍵目標有三個。其一是提高汽車產品質量,保證汽車在長達數十年的生命周期中避免異響、被腐蝕等困擾,為高端品牌的樹立打下根基。

其二是用AI工具打破信息壁壘,提升生產效率和供應鏈管理能力,讓華為C2B,即從客戶訂單提報到生產排產的全流程管理進一步優化,確保整個體系的響應速度最快。

其三是為用戶服務打下基礎,利用“一車一單”數據流實現全程可追溯,當用戶在使用過程中發現問題時,系統能給出最精準和高效的解決方案。

如今在售的智界S7、R7兩款車型,其質量與配套用戶服務均符合華為正在執行的新標準。這或許也是智界在2025年后半段銷量節節攀升的原因。

全套服務標準背后,智界含華量整體提升的氣息也呼之欲出。

根據可靠消息,在新的一年中,智界汽車會建立有別于奇瑞其他品牌的獨立經營體系。

包括專屬運營的智界新能源公司、超5000人的專屬團隊、分別位于上海和深圳的智界專屬雙設計中心,以及遍布全國的專屬智界用戶中心。

剛剛在社交媒體亮相的智界V9,是智界汽車2026年的首款全新車型,從已公開的信息可以看出,這款車型的定位為高端MPV,并且在設計語言上全面向問界M7、M9等爆款車型看齊。而智界今年的第二款新車,則是由智界獨立打造的一臺全新SUV。

這或許,是智界汽車在2.0時代重新沖擊高端品牌的底氣所在。